摘要

工程装备、制造装备、医疗装备等各类装备是加快国家基础建设,提升国家经济实力和保障医疗健康的重要基础。在新环境、新趋势、新背景下,如何充分融合新一代信息技术,助力装备数智化升级,实现装备软硬系统的自主可控,是实现装备高质量发展,推动数字经济与实体经济融合发展的关键。基于作者团队前期提出的数字孪生五维模型理论基础,探讨了数字孪生装备的概念和组成,分析了数字孪生装备理想特征能力和关键技术,提出了数字孪生装备三阶段发展路径,并在纺织车间物流装备和复材加工车间热压罐装备上对相关理论开展了实践。

1 未来装备发展新趋势与新需求

纵观数千年的人类文明发展历程,各式各样的工具、设备、装备帮助人类大幅提高创新和生产效率,与此同时,人类的创新活动和新的应用需求又不断反作用于工具、设备、装备的创新与改良,推动其功能不断升级更新。随着工具、设备、装备和相关技术的迭代升级,人类文明已先后跨越了石器时代、青铜时代、铁器时代、蒸汽时代和电气时代,进入了当下的信息时代。在信息时代中,由具有机械结构和电气特性的复杂设备和工具以及相应软件系统组成的现代装备,深度参与制造工业、土木工程、医疗卫生、国防军工、农业生产、资源勘采、仓储物流、信息通信、交通运输、科学研究、空间探索、生活娱乐等各大领域的相关活动,对人类的生产和生活产生重要积极影响,然而,不断变化的国际竞争环境和国内经济发展趋势,以及不断涌现并逐渐成熟的新一代信息技术,对装备的未来发展提出了新的挑战和新的需求。

1.1新环境、新趋势、新挑战

经济全球化迫使装备进一步高质量发展。当前,经济全球化引导着各种生产要素和资源在全球范围内优化组合和配置,在促进多方合作和全球经济迅速发展的同时,加速了各行业从增量发展转变为存量竞争与多方博弈。为提高行业竞争力以面对新的挑战,要求未来装备进一步提高质量、增加效率、丰富功能[1]。

疫情/后疫情时代凸显装备远程/自主运行重要性。2020年新冠疫情全面爆发,导致大量劳动力被迫在家隔离防护,各类装备/设备因缺少操控人员而无法正常运行,大批工厂和设施也因此被迫关闭,对全球实体经济造成了重大不利影响。为提高经济发展对于不确定性事件的韧性,要求未来装备具备远程运维管控、自治和自适应运行的能力。

碳达峰/碳中和要求装备绿色低碳环境友好。自20世纪90年代以来,快速的工业化和城市化造成自然资源的严重透支和污染物的超标排放,引发温室效应、酸雨、雾霾等一系列环境问题,严重威胁人类的生存。为贯彻可持续发展理念,并如期实现碳达峰、碳中和目标,要求未来装备在制造加工、运维管控、报废回收等环节降低能耗,减少污染物排放。

突破装备自主研制技术瓶颈是实现装备强国的必由之路。近年来,中外贸易摩擦不断,对我国依赖高端装备和核心软硬件引进的产业产生不利影响,不仅如此,国家重要产业相关装备的研制技术受制于人,核心软件依赖于人,还会产生巨大的安全隐患。为突破“被卡脖子”的困境,要求未来装备关键零部件、核心软件以及研发、制造、组装、测试等相关技术全面自主化,并增强知识产权保护意识,以及提高装备产业链和供应链的自主可控能力。

数字经济亟需数字化装备大力支持,新一代信息技术赋能装备全面升级。自“十二五”国家战略性新兴产业发展规划将信息技术确立为七大战略性新兴产业之一被重点推进以来,互联网、大数据、5G、人工智能、区块链等新一代信息技术发展迅速,与传统产业融合日益深化,催生了一批有活力有韧性的新产业、新业态、新模式[2]。国家“十四五”规划再次强调加快数字化发展,大力推进数字产业化和产业数字化,推动数字经济和实体经济深度融合,打造具有国际竞争力的数字产业集群[3]。2021年10月,中央政治局第三十四次集体学习中又一次强调,发展数字经济是把握新一轮科技革命和产业变革新机遇的战略选择[4]。为进一步激发数字经济潜能,并促进实体经济健康可持续发展,要求各行业现有装备应充分融合新一代信息技术,开创装备实体、数据和新一代信息技术的闭环迭代与互补优化的良性循环模式[5]。

综上所述,我国亟需实现现有各类装备的数字化赋能、网络化互联、智能化升级,以及装备软硬系统的自主可控,并贯彻绿色低碳可持续发展理念,创新装备全生命周期各阶段运作模式,铸造大国重器,建设装备强国。

1.2未来装备全生命周期新需求

装备全生命周期可划分为设计与验证、制造与测试、交付与培训、运维与管控、报废与回收五大阶段。为应对新环境、新趋势和新挑战,未来装备在全生命周期各阶段存在以下具体新需求。

2 数字孪生装备概念与内涵

2.1从装备到数字孪生装备

上述装备全生命周期各阶段的新需求,可归结为装备对数字化赋能和智能化升级的需求。数字孪生是学术界和业界公认的实现物理实体对象数字化和智能化升级的有效手段之一,近年来不少国内外学者开始开展基于数字孪生的装备设计、制造、运维等方面的研究。作者团队于2018年提出了基于数字孪生的复杂装备故障预测与健康管理方法[6]。

通过分析有关研究,发现基于数字孪生的装备与传统装备的本质区别在于其拥有一个与物理世界完全镜像的信息世界。在信息世界中,装备模型在装备实时数据的驱动下能够精确刻画装备的运行状态,实现装备状态监测(以虚映实)。与此同时,装备还能够在信息空间中进行仿真预测(以虚预实),并基于预测结果对现有决策方案进行优化(以虚优实),最终让装备执行最优的决策方案,实现“以虚控实”。由此可见,信息空间增量对于装备智能化升级具有重要意义,因此,本文基于作者团队前期提出的数字孪生五维模型理论基础[7],对数字孪生装备概念进行探讨。

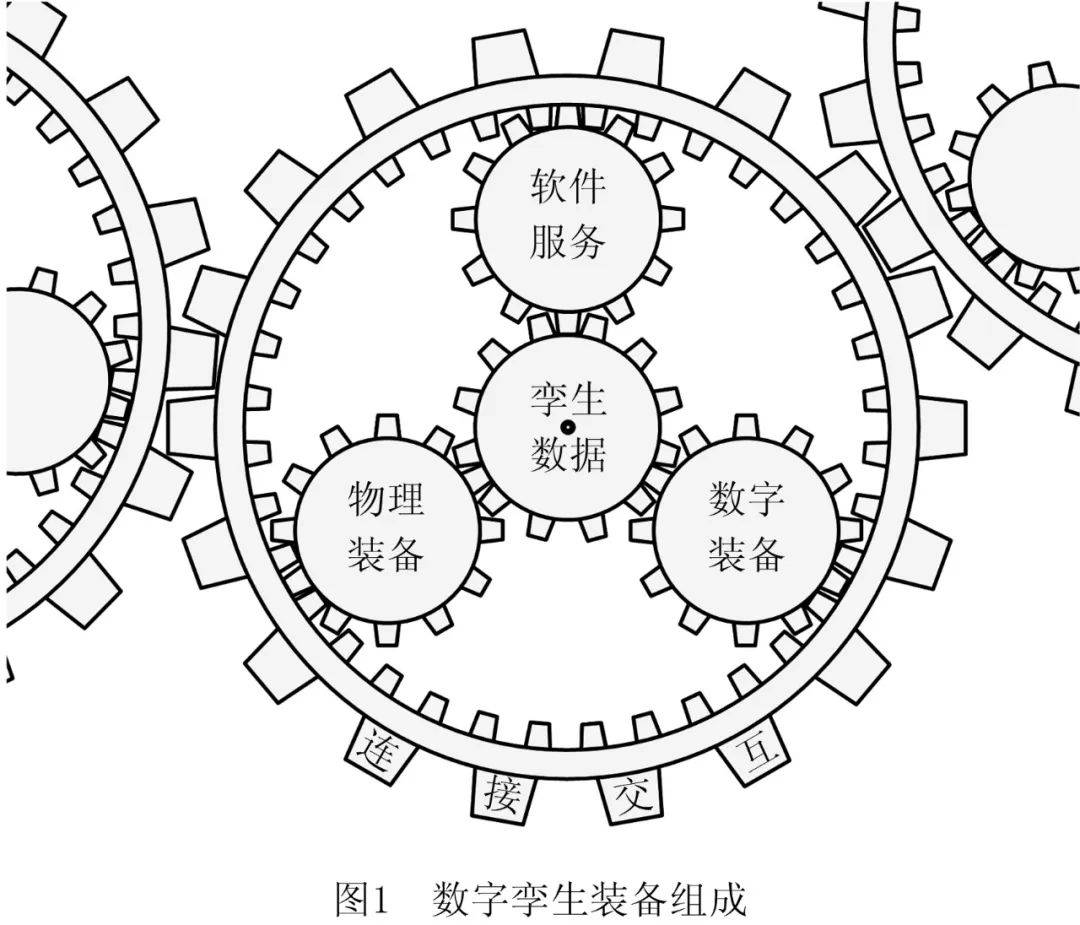

数字孪生装备是一种由物理装备、数字装备、孪生数据、软件服务以及连接交互五个部分[7]构成的未来智能装备;数字孪生装备通过融合应用新一代信息技术,促进装备全生命周期各阶段(设计与验证、制造与测试、交付与培训、运维与管控和报废与回收)数智化升级,使得装备具备自感知、自认知、自学习、自决策、自执行、自优化等智能特征和能力;基于装备数字孪生模型、孪生数据和软件服务等,并通过数模联动、虚实映射和一致性交互等机制,实现装备一体化多学科协同优化设计、智能制造与数字化交付、智能运维等,达到拓展装备功能、增强装备性能、提升装备价值的目的。

2.2数字孪生装备组成

由上述定义可知,数字孪生装备由物理装备、数字装备、孪生数据、软件服务以及连接交互五个部分组成[7],如图1所示。

2.2.1物理装备:装备物理实体

物理装备是与物理空间的各要素直接发生作用关系的装备实体部分,由动力、传动、控制和执行等部分组成,负责执行控制指令,并提供实际功能,通过结合传感器系统,物理装备还可以实现对环境的感知。

现有物理装备的相关技术已基本能够支持装备的数字控制、自动执行、网络互联等功能,随着新型材料和先进技术的不断涌现,未来物理装备研究和发展空间包括但不限于:

可采用结构功能一体化复合材料,支持装备在极端环境下运行,整体优化装备的耐热性、耐腐蚀性、承载能力、重量等多方面指标;

可结合人因工程,研制用户友好、交互舒适便捷的装备,改善用户体验;

可利用3D打印和4D打印技术,提高装备设计自由度,支持同类装备的个性化定制生产;

可利用超精密加工技术,减少装备零部件制造公差,进一步提高装备硬件集成度,助力装备小型化和轻量化的实现;

可基于功能模块化思想和软硬一体化技术,研制软件定义装备,并实现装备硬件部分可重构,使装备集成更多的功能,以及适应更复杂的任务和环境。

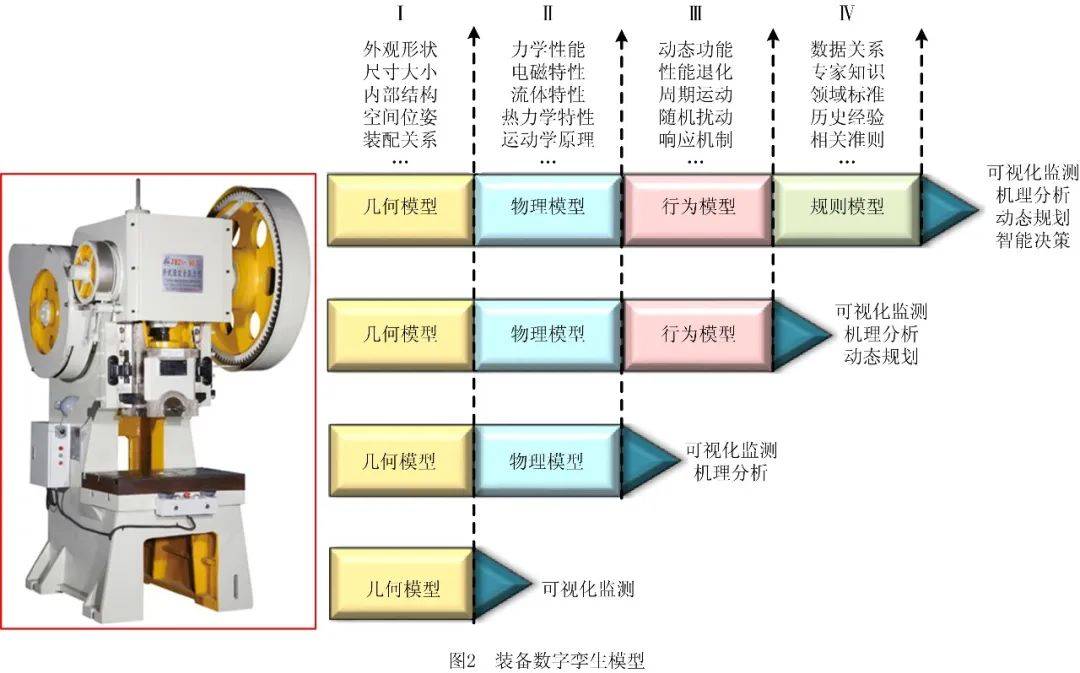

2.2.数字装备:装备数字孪生模型

由于物理装备受到时间、空间、执行成本等多方面的约束,仅凭借物理手段实现装备的可视化监测、历史状态回溯、运行过程预演、未来结果预测和智能运维等功能难度较大,因此,需要通过构建装备的数字孪生模型,在信息空间中赋予物理装备设计、制造及运维等过程看得见、运行机理看得清、行为能力看得全、运行规律看得透的新能力,如图2所示。

从实现和拓展装备各种功能和服务的角度来看,装备数字孪生模型由四类模型组成:

为实现物理装备设计、制造及运维管控等阶段的过程可视化、状态监测与回溯等功能,以及指导物理装备制造阶段的装配和回收阶段的拆卸等过程,需要构建装备的几何模型来描述物理装备及零部件的外观形状、尺寸大小、内部结构、空间位置与姿态、装配关系等;

为实现装备故障预测、健康管理、质量管控、运行优化等功能,需要构建装备的物理模型来描述物理装备及零部件的力学、电磁学、热力学等多学科属性,解析装备的运行机理;

为实现装备动态规划和自动化运行,并支持人机协作和多机协作,需要构建装备的行为模型来厘清装备的动态功能、响应机制和周期性运动模式,抽象描述装备性能退化趋势运维环境的随机扰动;

为实现物理装备智能运维和决策优化,需要构建装备的规则模型来显性化表示装备大数据中的隐性信息,形式化表示并集成历史经验、专家知识、领域标准和相关准则。

从装备数字孪生模型产生和表现形式的角度来看,上述四类模型呈现出随时间增量积累和形式多样性的特点。

几何模型主要在装备的设计阶段产生,属于相对静态的模型,几何模型的表现形式包括但不限于三维模型、装配干涉矩阵、曲面方程等;

物理模型主要在装备的设计与验证阶段产生,物理模型的表现形式主要是数学模型,例如描述磁场强度、热传导效应、流体力学等的理论计算公式,物理模型在具体应用时的呈现方式比较丰富,比如有限元分析时的网格模型,以及运动学分析时的连杆模型;

行为模型主要在装备设计、测试和运维阶段产生,是对装备在外部环境干扰、外部输入和内部运行机制共同作用下产生的响应和变化的抽象描述,其表现形式包括有限状态机、图谱、神经网络、统计模型等;

规则模型产生于装备全生命周期各阶段,主要有两类表现形式:一类是通过挖掘分析装备全生命周期数据,揭示其中隐含规则和潜在规律的数据模型,其表现形式主要包括数学模型、神经网络、统计模型等,另一类是通过形式化表达人的经验和知识,使数字孪生装备能够理解并运用人的智慧的模型,其表现形式主要包括数学模型、图谱和结构化文本等。

数字装备是物理装备在信息空间中的镜像,由物理装备的几何模型、物理模型、行为模型和规则模型融合组装而成[7],负责刻画物理装备的时空几何关系,实时运行状态、行为和过程,描述物理装备的多维属性和运行机理,以及表征装备能力和相关规律规则,是实现装备数字化赋能和智能化升级的核心。

2.2.3 孪生数据:装备数字孪生数据

物理装备的设计、制造、测试和运维等过程离不开数据的深度参与,数字装备仿真运行并实现装备可视化监测、历史状态回溯、运行过程预演、故障诊断等功能同样需要数据驱动[8],因此,需要将蕴含装备全生命周期、全流程、全业务有效信息的各类数据进行汇聚与融合,形成装备孪生数据。

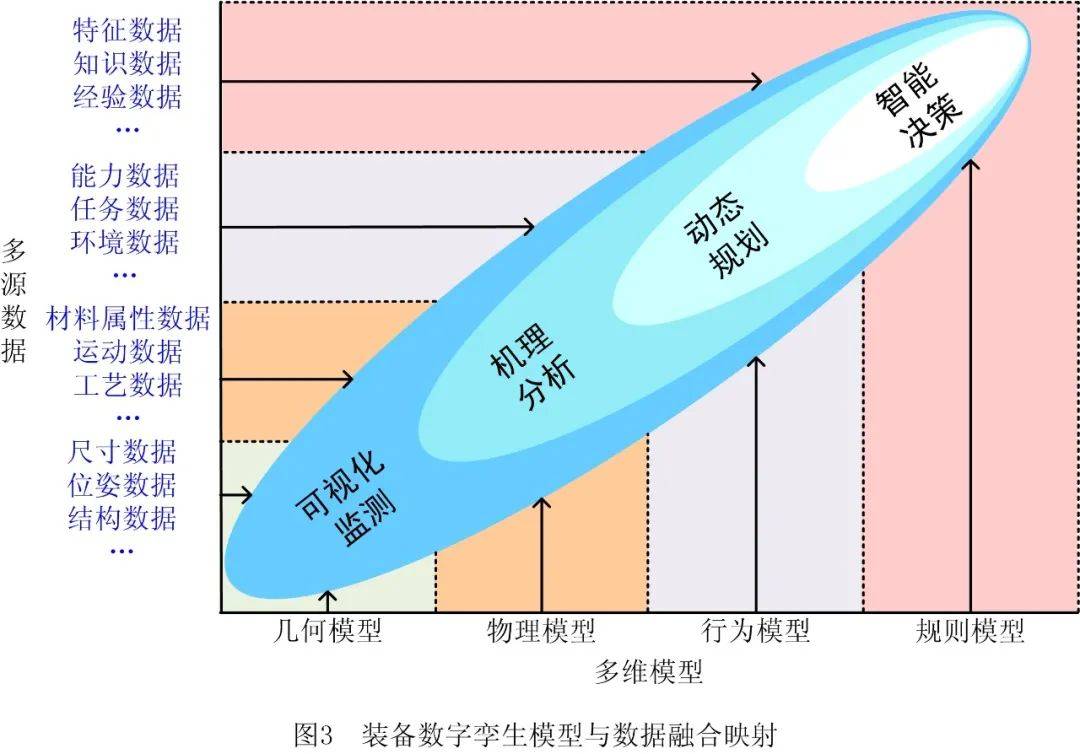

孪生数据与数字装备交互联动,相辅相成,共同支持数字孪生装备的各种功能和服务,如图3所示。

装备的尺寸数据、结构数据、空间位置和姿态数据等结合装备的几何模型,能够有效支持装备的状态远程监测、过程参数可视化、历史状态回溯等功能;

装备的材料属性数据、运动数据、工艺数据等结合装备的物理模型,能够有效支持装备的故障预测、健康管理、质量管控等功能;

装备的能力数据、任务数据、运行环境数据等结合装备的行为模型,能够有效支持装备的动态规划和自治运行,以及一定程度的人机协作和多机协作;

装备的运行特征数据、知识数据、经验数据等结合装备的规则模型,能够有效支持装备的自适应控制、调度优化、能量有效运行等智能决策服务。

孪生数据由物理装备的实际数据、数字装备的仿真数据,以及装备的全生命周期、全流程、全业务虚实融合数据组成,用于对物理装备及其运行过程和环境进行多层次、完整、统一描述或解释,并能够结合装备数字孪生模型实现装备虚实共生[9],以及装备状态动态更新、历史状态追溯、知识挖掘和智能决策等功能和服务。